Energia promieni X działa na zasadzie elektromagnetycznego promieniowania, które jest w stanie przenikać przez różne materiały w zależności od ich gęstości i struktury atomowej. Gdy korzystam z maszyny rentgenowskiej, skuteczność przenikania promieniami X różni się między różnymi materiałami, co pozwala mi rozróżniać między opakowaniami a obcymi substanckami. Na przykład materiały o większej gęstości i liczbie atomowej wymagają większej energii do skutecznego przeniknięcia. Zgodnie z badaniami, grubsze bariery, takie jak te wykonane z metalu, wymagają wyższych poziomów energii do kompleksowego przeniknięcia, co podkreśla wagę używania kalibrowanych maszyn dla optymalnych wyników. Kalibracja gwarantuje, że systemy rentgenowskie są dostosowane do konkretnych potrzeb różnych materiałów, poprawiając dokładność wykrywania obcych substancji.

Różnice gęstości są kluczowe podczas rozróżniania zanieczyszczeń w skanach rentgenowskich. Podczas skanowania produktów spożywczych, gęstość określa, jak spakowane są materiały, co odgrywa istotną rolę w wykrywaniu zanieczyszczeń. Różne zanieczyszczenia, takie jak szkło lub nierdzewna stal, mają różne gęstości, co sprawia, że wyróżniają się na skanach rentgenowskich ze względu na różnice kontrastu. Nierdzewna stal, na przykład, będąc gęstsza niż szkło, wygląda ciemniej i jest łatwiejsza do zidentyfikowania. Badania wskazują, że wykorzystywanie różnic gęstości może zwiększyć wskaźniki wykrywania o ponad 90% w zastosowaniach dotyczących bezpieczeństwa żywności, co stanowi jasne dowody, że zrozumienie tych różnic jest podstawą dokładnej identyfikacji zanieczyszczeń.

Nowoczesne urządzenia rentgenowskie wykorzystują zaawansowaną technologię czujników do konwersji fotonów rentgenowskich w obrazy widoczne, co umożliwia lepszą analizę zeskanowanych obiektów. Czujniki w tych urządzeniach przekształcają przenikającą energię w reprezentacje wizualne, dzięki czemu mogę szybko identyfikować zanieczyszczenia. Algorytmy przetwarzania obrazu odgrywają kluczową rolę w poprawie klarowności i precyzji wykrytych zanieczyszczeń, pozwalając na szybkie matematyczne oceny. Jako producenci, coraz częściej stosujemy systemy rentgenowe o podwójnej energii dla lepszego rozróżniania materiałów wśród produktów spożywczych. Te systemy dostarczają szczegółowych obrazów, które zwiększają zdolność do rozróżniania różnych typów materiałów, zapewniając bardziej dokładne i efektywne wykrywanie zanieczyszczeń.

Zanieczyszczenia metalowe, takie jak nierdzewna stal i aluminium, są powszechne w produkcji ze względu na ich dużą gęstość, co sprawia, że są łatwo wykrywalne w obrazach rentgenowskich. Badania wskazują, że aż do 75% wykryć zanieczyszczeń w produktach spożywczych dotyczy metalowych nieczystości. Zaawansowana kalibracja systemów wykrywania jest kluczowa do dokładnego identyfikowania tych typów metali przy jednoczesnym minimalizowaniu fałszywie negatywnych wyników. Używanie specyficznych ustawień dla różnych metali umożliwia precyzyjne wykrywanie, co zapewnia ochronę jakości żywności i zgodność z normami bezpieczeństwa.

Zanieczyszczenia szkłem i kamieniem są istotnymi zagrożeniami w przetwarzaniu żywności, co podkreśla potrzebę skutecznych systemów wykrywania za pomocą promieni X. Możliwość identyfikacji tych materiałów za pomocą technologii promieni X pomaga zapobiec kosztownym odwołaniom spowodowanym niezauważonymi nieczystościami. Podobnie, plastiki o wysokiej gęstości, często występujące w opakowaniach, stanowią zagrożenie zanieczyszczeń. Wszystkie te materiały są objęte kompleksowymi skanami promieni X, co zapewnia kontrolę bezpieczeństwa zgodną ze standardami branży. Raporty sugerują, że proaktywne wykrywanie prowadzi do mniejszej liczby odwołań i utrzymuje zaufanie konsumentów.

Kości stanowią typowe organiczne zanieczyszczenia, zwłaszcza w przetwarzaniu mięsa, gdzie układy rentgenowskie muszą wykrywać te ciała obce skutecznie. Wykrywanie stawia wyzwania z powodu zmiennej gęstości keramiki; często wymagane są specjalistyczne technologie obrazowania, aby precyzyjnie zidentyfikować te materiały. Zanieczyszczenia gumowe, chociaż często pomijane, są innym problemem i mogą być skutecznie wykrywane za pomocą zaawansowanych układów. Wprowadzenie staranny protokołów wykrywania tych różnych zanieczyszczeń pozwala utrzymać bezpieczeństwo produktu i zminimalizować ryzyko zdrowotne związane z niezauważonymi nieczystościami.

Systemy inspekcji rentgenowskiej często mają problemy z wykrywaniem materiałów o niskiej gęstości, takich jak włosy i cienkie plastiki. Te materiały mają gęstości podobne do otaczających produktów spożywczych, co sprawia, że są trudne do rozróżnienia na obrazach rentgenowskich w skali szarości. Badania terenowe wykazały, że wskaźniki wykrywania tych niskogęstychzagrożeń mogą spadać poniżej 50%, co podkreśla znaczącą ograniczenie bieżącej technologii. Aby przeciwdziałać tym wyzwaniom, potencjalnymi rozwiązaniami są poprawa wrażliwości technologii rentgenowskiej lub stosowanie uzupełniających metod inspekcji, takich jak detektory metali lub systemy inspekcji w świetle widzialnym. Poprzez integrację wielu metod, producenci mogą poprawić wskaźniki wykrywania i zapewnić bezpieczeństwo produktu.

Wykrywanie organicznych zanieczyszczeń za pomocą systemów rentgenowskich stanowi unikalne wyzwania, przede wszystkim ze względu na podobne gęstości między tymi zanieczyszczeniami a samymi produktami spożywczymi. Ta podobieństwo może prowadzić do konieczności częstych aktualizacji algorytmów wykrywania, aby precyzyjnie oceniać i różnicować materię organiczną od skanowanych produktów. Wyniki badań podkreślają potrzebę zintegrowanych systemów – potencjalnie łączących promieniowanie rentgenowskie z innymi technologiami wykrywania, takimi jak czujniki ultrafioleutowe lub podczerwone – aby skutecznie poradzić sobie z tymi wyzwaniami. Przyjęcie podejścia wieloaspektowego pozwala producentom poprawić dokładność wykrywania i lepiej zapobiegać incydentom związanym z kontaminacją organiczną, co gwarantuje bezpieczeństwo konsumentów.

Krytycznym ograniczeniem systemów inspekcji rentgenowskiej jest ich niespodziewana niezdolność do wykrywania bardzo małychzagrzęd. Zagrożenia poniżej określonego rozmiaru, zazwyczaj około 1 mm, mogą pozostać niedetekowane przy użyciu standardowych aplikacji rentgenowskich. To ograniczenie podkreśla wagę ciągłych popraw technologicznych w maszynach rentgenowskich w celu rozwiązania problemów związanych z wykrywaniem małych obiektów. Dzięki trwałympoprawom, w tym rozwojowi wysokorozdzielczej imagistyki i zaawansowanych algorytmów obliczeniowych, przemysł dąży do osiągnięcia większej dokładności w wykrywaniu mniejszych zagrożeń. Koncentrując się na takich poprawach, producenci mogą minimalizować błędy wykrywania i utrzymywać wyższe standardy bezpieczeństwa w produkcji żywności.

Integracja systemów rentgenowskich z detektorami metali może istotnie zwiększyć zdolności wykrywania obcych substancji w systemach bezpieczeństwa żywności. Maszyny rentgenowskie oferują przewagę polegającą na wykrywaniu szerokiej gamy obcych substancji, zarówno metalowych, jak i nie-metalowych, uzupełniając siły detektorów metali, które przede wszystkim skupiają się na cząstkach metalowych. Ponadto, włączenie ważynek kontrolnych zapewnia dodatkowy poziom kontroli jakości poprzez weryfikację wagi produktu i utrzymanie spójności. Zgodnie z danymi ekspertów branżowych, zastosowanie podejścia hybrydowego łączącego te technologie może znacząco poprawić efektywność wykrywania obcych substancji. To koordynowane użycie detektorów metali i ważynek kontrolnych wraz z maszynami rentgenowskimi dostarcza kompleksowego rozwiązania, które obejmuje różne potencjalne obce substancje i wspiera spójną jakość produktu.

Wprowadzenie inspekcji rentgenowskiej do protokołów HACCP (Analiza Hazardów i Krytycznych Punktów Kontroli) znacząco zwiększa zgodność ze standardami bezpieczeństwa żywności. Te systemy działają jako kluczowe punkty kontrolne, gwarantując, że kontaminatory nie pozostaną niedetekowane w procesie produkcyjnym. Wskaźniki zapewniania jakości pokazują, że systemy rentgenowskie odgrywają kluczową rolę w utrzymaniu standardów bezpieczeństwa. Ta konieczność ścisłego zapewniania jakości jest wspierana przez badania wskazujące na tendencję w kierunku wzmocnienia branżowych standardów zarządzania kontaminatami. W miarę jak bezpieczeństwo żywności podlega coraz większej kontroli, integracja technologii rentgenowskiej w protokoły HACCP zgadza się z ruchem przemysłu w kierunku bardziej solidnych standardów bezpieczeństwa.

Strategiczne pozycjonowanie systemów rentgenowskich jest kluczowe dla maksymalizacji dokładności wykrywania i efektywności. Optymalne umiejscowienie tych systemów w linii produkcyjnej może znacząco poprawić ich skuteczność w identyfikacji obcych ciał. Najlepsze praktyki branżowe sugerują rozmieszczanie maszyn rentgenowych względem przepływu produktów i innych systemów inspekcji, aby zwiększyć efektywność operacyjną. Badania potwierdzają to, pokazując, że dobrze rozmieszczone systemy inspekcji rentgenowskiej mogą zmniejszyć stopy fałszywych odrzuceń, co pozwala na utrzymanie jakości produktu. Wyrównanie systemów do dynamiki linii produkcyjnej gwarantuje, że wykrywanie obcych ciał jest zarówno efektywne, jak i skuteczne, zapewniając lepszą ochronę przed potencjalnymi zagrożeniami spożywczymi.

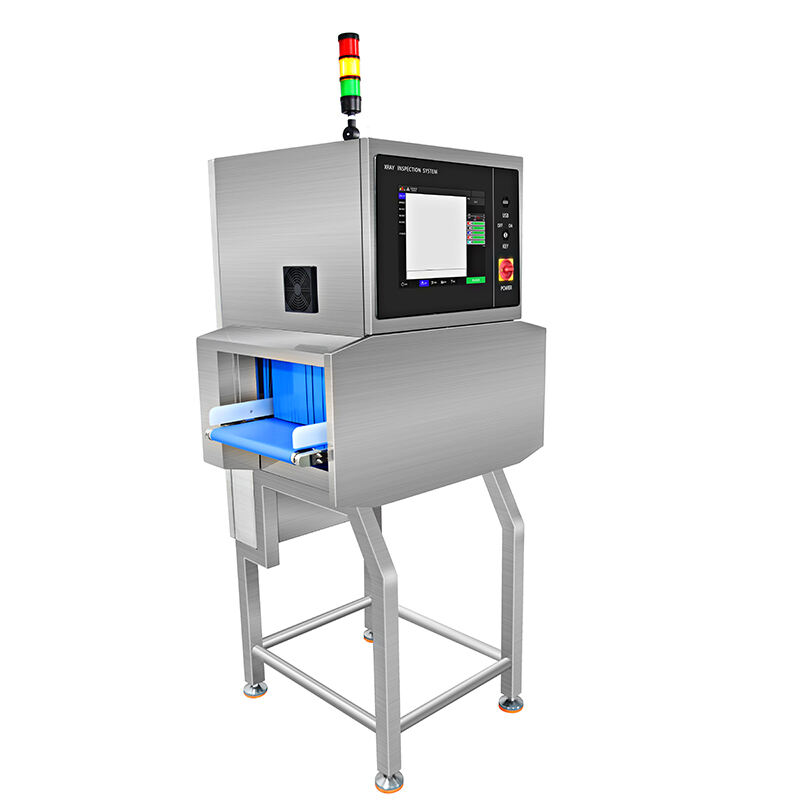

Maszyny rentgenowskie do wykrywania obcych ciał w żywności są unikalnie zaprojektowane do identyfikacji szerokiego zakresu contaminants, takich jak fragmenty metali, kawałki szkła i plastiku, w produktach spożywczych. Te maszyny wykorzystują zaawansowane technologie obrazowe, które gwarantują szybkie i precyzyjne wykrywanie obcych ciał, zmniejszając potencjalne ryzyko dla bezpieczeństwa w przetwarzaniu żywności. Wyniki porównawcze stale potwierdzają ich skuteczność w utrzymaniu wysokich standardów bezpieczeństwa żywności.

Maszyny do inspekcji promieniowymi są optymalizowane dla ustawień o wysokim przepływie, zapewniając szybkie i niezawodne wykrywanie obcych substancji w różnych materiałach. Te maszyny mogą być skonfigurowane tak, aby celowo wykrywać określone kontaminatory w zależności od materiałów produkcyjnych, co gwarantuje dokładne wyniki. Opinie branżowe podkreślają ich wysoką efektywność operacyjną w trakcie procesów produkcyjnych, czyniąc je kluczowym elementem w utrzymaniu integralności produktu. Ich uniwersalność jest szczególnie cenna w sektorach, takich jak elektronika i motoryzacja, gdzie precyzyjne inspekcje są kluczowe.

System detekcji obcych ciał w produkach spożywczych za pomocą promieni X wyróżnia się w lokalizowaniu różnych rodzajów zanieczyszczeń w gęstych produktach żywnościowych. Dzięki możliwościom przetwarzania w czasie rzeczywistym, te systemy oferują natychmiastowe zwrotną informację, co poprawia wydajność linii produkcji żywności. Badania ekspertów podkreślają konieczność uaktualnień technologicznych, aby utrzymać precyzję wykrywania w czasie. Integracja takich systemów nie tylko zwiększa wydajność operacyjną, ale również zapewnia zgodność ze ścisłymi standardami bezpieczeństwa żywności.

Hot News

Hot News