X線エネルギーは電磁放射の原理に基づいており、密度と原子構造に応じてさまざまな材料を透過することができます。X線装置を使用する際、X線の透過効果は素材によって異なり、包装材と異物を区別することが可能です。例えば、密度が高く原子番号の大きい素材は、より高いエネルギーが必要です。研究によると、金属のような厚い障壁を透過するには、より高いエネルギーレベルが必要であり、最適な結果を得るためには調整された装置を使用することが重要であることが示されています。校正により、X線システムが異なる材料の特定のニーズに合わせて調整され、異物検出の精度が向上します。

密度の違いは、X線スキャン中に汚染物質を区別するのに重要です。食品のスキャンでは、密度は材料がどれだけ密集しているかを測定し、汚染物質の検出に重要な役割を果たします。ガラスやステンレス鋼などの異なる種類の汚染物質は、密度が異なり、コントラストの違いによりX線スキャンで目立ちます。例えば、ステンレス鋼はガラスよりも密度が高いため、より暗く表示され、識別が容易です。研究によると、密度の違いを利用することで、食品安全分野での検出率を90%以上向上させることができ、これらの違いを理解することが正確な汚染物質の識別に不可欠であることが明らかです。

現代のX線機器は、進化したセンサ技術を使用してX線フォトンを可視画像に変換し、スキャンされた物体のより良い分析を可能にします。これらの機械内のセンサーは、透過したエネルギーを視覚的な表現に変換し、私は汚染物質を迅速に識別することが可能です。画像処理アルゴリズムは、検出された汚染物質の鮮明さと精度を向上させるために重要な役割を果たし、迅速な数値評価を可能にします。製造業者として、私たちは食品中の素材判別を改善するために、ますます二重エネルギーX線システムを採用しています。これらのシステムは、異なる種類の素材を区別する能力を高める詳細な画像を提供し、より正確で効率的な汚染物質検出を確保します。

ステンレス鋼やアルミニウムなどの金属混入物は、その高い密度により製造工程でよく見られ、X線画像検査で容易に検出可能です。研究によると、食品における異物検出の75%が金属由来の不純物に関連しています。これらの金属種を正確に識別し、誤検出を最小限に抑えるために、検出システムの高度な校正が重要です。異なる金属に対して特定の設定を使用することで、精密な検出が可能となり、食品の品質を確保し、安全基準への適合を保証します。

ガラスや石の混入物は食品加工において重大なリスクであり、効果的なX線検出システムの必要性を強調しています。X線技術がこれらの素材を識別する能力は、未検出の不純物による高コストのリコールを防ぐのに役立ちます。同様に、包装材料に頻繁に使われる高密度プラスチックも汚染の脅威となります。包括的なX線スキャンはこれらの素材をカバーし、業界標準に準拠した安全性チェックを確保します。報告によると、積極的な検出によりリコールが減少し、消費者の信頼が維持されます。

骨は特に肉加工において、X線システムがこれらの異物を効率的に検出しなければならない一般的な有機汚染物質を表しています。セラミックの密度の違いにより、検出には専用のイメージング技術が必要となる場合があります。ゴムによる汚染物も見逃されがちですが、別の懸念材料であり、高度なセットアップで効果的にスクリーニングできます。これらの多様な汚染物に対する慎重な検出プロトコルを実施することで、製品の安全性を維持し、未検出の不純物に関連する健康リスクを最小限に抑えることができます。

X線検査システムは、髪の毛や薄いプラスチックなどの低密度材料を検出することがしばしば困難です。これらの材料の密度は、周囲の食品と類似しているため、グレースケールのX線画像上で差異を識別することが難しくなります。現場研究によると、これらの低密度の異物の検出率が50%以下に低下する場合があり、これは現在の技術における重要な制約を示しています。これらの課題に対処するための潜在的な解決策としては、X線技術の感度を向上させたり、金属探知機や可視光検査システムなどの補完的な検査方法を採用したりすることが挙げられます。複数の方法を組み合わせることで、製造業者は検出率を向上させ、製品の安全性を確保できます。

有機汚染物をX線システムを使用して検出することは、これらの汚染物と食品自体の密度が非常に似ているため、独自の課題を呈します。この類似性により、検出アルゴリズムはスキャンされる製品から有機物を正確に評価し区別するために、頻繁な更新が必要となる場合があります。研究結果は、X線を紫外線や赤外線センサーなどの他の検出技術と組み合わせた統合システムの必要性を強調しています。多面的なアプローチを採用することで、メーカーは検出精度を向上させ、有機汚染事故をより効果的に防止し、消費者の安全を確保できます。

X線検査システムの重要な制限要因は、非常に小さな異物を検出できない点にあります。特定のサイズ以下の異物、通常は約1mm未満のものは、標準的なX線アプリケーションでは検出されない可能性があります。この制限は、サイズに関連する検出ギャップに対処するために、X線機器における継続的な技術改善の重要性を強調しています。今後の進歩として、高解像度イメージングや強化された計算アルゴリズムの開発が進められており、業界はより小さな異物を検出するための精度向上を目指しています。このような改善に焦点を当てることで、メーカーは検出の失敗を最小限に抑え、食品生産における安全性基準を向上させることができます。

X線システムを金属検出器と統合することで、食品安全システムにおける異物検出能力が大幅に向上します。X線機器は、金属および非金属のさまざまな異物を検出できるという利点があり、主に金属粒子を対象とする金属検出器の強みを補完します。さらに、重量チェック装置を取り入れることで、製品の重量を確認し一貫性を保つことで品質管理のさらなる層が確保されます。業界専門家からのデータによると、これらの技術を組み合わせたハイブリッドアプローチを採用することで、異物検出効果を大幅に向上させることができます。金属検出器と重量チェック装置、そしてX線機器の協調的な使用により、さまざまな潜在的な異物に対応し、一貫した製品品質をサポートする包括的な解決策が提供されます。

X線検査をHACCP(危害分析重要管理点)プロトコルに組み込むことは、食品安全基準への適合性を大幅に向上させます。これらのシステムは重要なチェックポイントとして機能し、製造プロセス内で汚染物が見逃されないことを保証します。品質保証の指標は、X線システムが安全性基準を維持するために極めて重要な役割を果たしていることを示しています。厳格な品質保証の必要性は、汚染物管理に関する業界基準が厳しくなる傾向を示す研究によって裏付けられています。食品安全に対する監視が強まる中で、X線技術をHACCPプロトコルに統合することは、業界がより堅牢な安全性基準へ移行する動きと一致しています。

X線システムの戦略的なライン配置は、検出精度と効率を最大化するために重要です。これらのシステムを生産ライン内に最適に配置することで、異物の特定における有効性が大幅に向上します。業界のベストプラクティスによれば、製品の流れや他の検査システムに対するX線機器の配置により、運用効率が向上します。研究では、適切に配置されたX線検査システムが誤棄却率を低下させ、製品品質を維持することを示しています。システムを生産ラインのダイナミクスに合わせて配置することで、異物検出が効率的かつ効果的になり、潜在的な食品危害に対するより強固な安全対策を提供します。

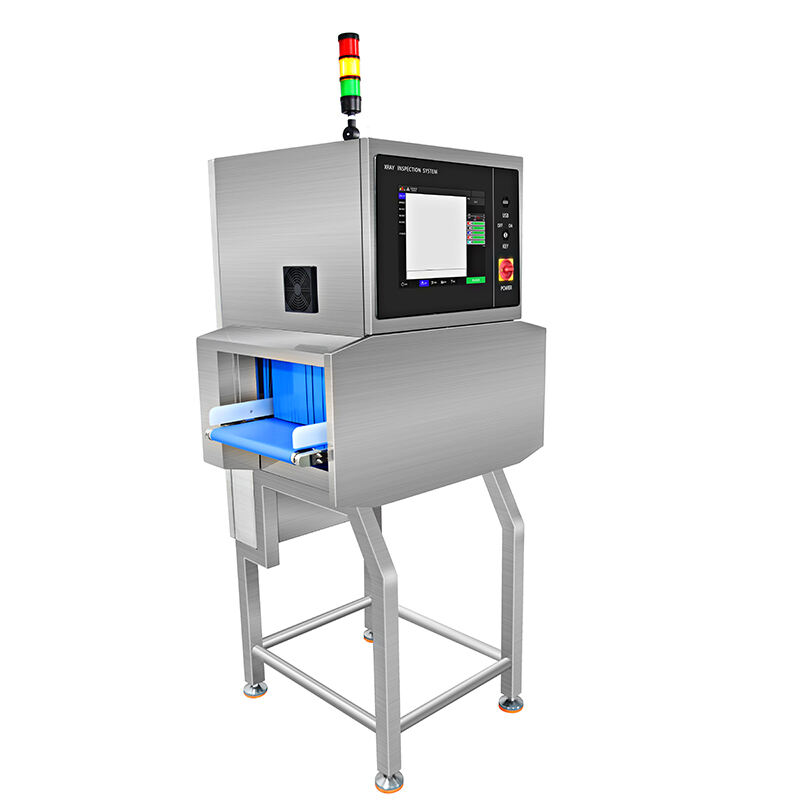

食品用異物X線検出機は、金属片、ガラスの破片、プラスチックのかけらなどのさまざまな異物を食品製品から識別するために特別に設計されています。これらの機械は、高度なイメージング技術を使用して、食品加工における潜在的な安全性リスクを軽減するための迅速で正確な異物の識別を保証します。パフォーマンスの基準は一貫して、これらの機械が高い食品安全性を維持することに効果的であることを示しています。

産業用X線検査機は、高スループットの環境向けに最適化されており、多種多様な材料における異物の迅速かつ信頼性の高い検出を提供します。これらの機械は、生産材料に基づいて特定の異物を対象として設定でき、正確な結果を確保します。業界からのフィードバックでは、これらの機械が生産プロセス中に高い運用効率を発揮し、製品の品質維持において欠かせないものとなっていることが示されています。特に電子部品や自動車などの分野では、精密な検査が重要であるため、その汎用性が非常に価値があります。

食品の異物検出用X線システムは、密度の高い食品中の様々な汚染物を特定するのに優れています。リアルタイム処理機能により、これらのシステムは即時フィードバックを提供し、食品生産ラインの効率を向上させます。専門家の研究は、時間とともに検出精度を維持するために技術のアップグレードが必要であることを強調しています。このようなシステムの導入は、運用パフォーマンスを向上させるだけでなく、厳しい食品安全基準への適合も確保します。

Hot News

Hot News2024-05-22

2024-05-22

2024-05-22