L'énergie des rayons X fonctionne sur le principe du rayonnement électromagnétique, qui est capable de pénétrer divers matériaux en fonction de leur densité et de leur structure atomique. Lorsque j'utilise une machine à rayons X, l'efficacité de la pénétration des rayons X varie selon les matériaux, me permettant de différencier entre l'emballage et les contaminants. Par exemple, les matériaux ayant une densité et un numéro atomique plus élevés nécessitent une énergie plus importante pour une pénétration efficace. Selon des études, des barrières plus épaisses, comme celles faites de métaux, nécessitent des niveaux d'énergie plus élevés pour une pénétration approfondie, soulignant l'importance d'utiliser des machines calibrées pour obtenir des résultats optimaux. Le calibrage assure que les systèmes aux rayons X sont ajustés aux besoins spécifiques de différents matériaux, améliorant ainsi la précision de la détection des contaminants.

Les différences de densité sont cruciales pour distinguer les contaminants lors des balayages au rayon X. Lors du balayage de produits alimentaires, la densité mesure à quel point les matériaux sont compacts, jouant un rôle vital dans la détection des contaminants. Différents contaminants, tels que le verre ou l'acier inoxydable, ont des densités variées, ce qui les fait ressortir sur les images de rayons X en raison de différences de contraste. L'acier inoxydable, par exemple, étant plus dense que le verre, apparaît plus sombre et est plus facilement identifiable. Les recherches indiquent qu'utiliser la différenciation de densité peut améliorer les taux de détection de plus de 90 % dans les applications de sécurité alimentaire, fournissant une preuve claire que comprendre ces différences est fondamental pour atteindre une identification précise des contaminants.

Les appareils de radiographie modernes utilisent une technologie de capteur avancée pour convertir les photons de rayons X en images visibles, permettant une meilleure analyse des objets scannés. Les capteurs dans ces machines transforment l'énergie pénétrante en représentations visuelles, ce qui me permet d'identifier rapidement les contaminants. Les algorithmes de traitement d'images jouent un rôle clé dans l'amélioration de la clarté et de la précision des contaminants détectés, permettant des évaluations mathématiques rapides. En tant que fabricants, nous avons de plus en plus adopté des systèmes de rayons X à double énergie pour une discrimination améliorée des matériaux parmi les produits alimentaires. Ces systèmes fournissent des images détaillées qui renforcent la capacité à distinguer entre différents types de matériaux, assurant une détection de contaminants plus précise et efficace.

Les contaminants métalliques, tels que l'acier inoxydable et l'aluminium, sont courants dans la fabrication en raison de leur haute densité, ce qui les rend facilement détectables dans les images par rayons X. Des études soulignent qu'environ 75 % des détections de contaminants dans les produits alimentaires sont liées à des impuretés métalliques. Le calibrage avancé des systèmes de détection est crucial pour identifier précisément ces types de métaux tout en minimisant les faux négatifs. L'utilisation de paramètres spécifiques pour différents métaux permet une détection précise, garantissant ainsi la qualité des aliments et assurant le respect des normes de sécurité.

Les contaminants en verre et en pierre représentent des risques significatifs dans le traitement alimentaire, soulignant la nécessité de systèmes efficaces de détection par rayons X. La capacité de la technologie aux rayons X à identifier ces matériaux aide à prévenir les rappels coûteux qui peuvent résulter de l'existence d'impuretés non détectées. De même, les plastiques à haute densité, souvent présents dans l'emballage, posent des menaces de contamination. Les balayages complets aux rayons X couvrent ces matériaux, assurant un contrôle de sécurité conforme aux normes de l'industrie. Les rapports suggèrent que la détection proactive réduit le nombre de rappels et maintient la confiance des consommateurs.

Les os représentent des contaminants organiques courants, en particulier dans le traitement de la viande, où les systèmes à rayons X doivent détecter ces corps étrangers de manière efficace. La détection pose des défis en raison de la densité variable des céramiques ; des technologies d'imagerie spécialisées sont souvent nécessaires pour identifier précisément ces matériaux. Les contaminants en caoutchouc, bien qu'often négligés, constituent une autre préoccupation et peuvent être efficacement détectés avec des configurations sophistiquées. La mise en œuvre de protocoles de détection rigoureux pour ces contaminants variés aide à maintenir la sécurité des produits et à minimiser les risques pour la santé liés aux impuretés non détectées.

Les systèmes d'inspection par rayons X ont souvent du mal à détecter les matériaux de faible densité, tels que les cheveux et les plastiques fins. Ces matériaux ont des densités similaires aux produits alimentaires environnants, ce qui les rend difficiles à différencier sur les images rayons X en niveaux de gris. Des études de terrain révèlent que les taux de détection de ces contaminants de faible densité peuvent chuter en dessous de 50 %, mettant en évidence une limitation significative de la technologie actuelle. Pour relever ces défis, des solutions potentielles incluent l'amélioration de la sensibilité de la technologie rayons X ou l'utilisation de méthodes d'inspection supplémentaires telles que les détecteurs de métaux ou les systèmes d'inspection par lumière visible. En intégrant plusieurs méthodes, les fabricants peuvent améliorer les taux de détection et garantir la sécurité des produits.

Détecter des contaminants organiques à l'aide de systèmes aux rayons X présente des défis uniques, principalement en raison des densités similaires entre ces contaminants et les produits alimentaires eux-mêmes. Cette similarité peut entraîner la nécessité de mettre à jour fréquemment les algorithmes de détection pour évaluer et différencier correctement la matière organique des produits scannés. Les résultats de recherche soulignent la nécessité de systèmes intégrés—potentiellement combinant les rayons X avec d'autres technologies de détection, telles que les capteurs ultraviolets ou infrarouges—pour faire face efficacement à ces défis. En adoptant une approche multifacette, les fabricants peuvent améliorer la précision de la détection et mieux prévenir les incidents de contamination organique, garantissant ainsi la sécurité des consommateurs.

Une limitation critique des systèmes d'inspection par rayons X réside dans leur incapacité à détecter des contaminants très petits. Les contaminants en dessous d'une certaine taille, généralement d'environ 1 mm, pourraient passer inaperçus avec des applications standard de rayons X. Cette limitation souligne l'importance des améliorations technologiques continues dans les machines à rayons X afin de combler les lacunes liées à la détection des petites tailles. Avec des avancées continues, y compris le développement d'imagerie haute résolution et d'algorithmes computationally améliorés, l'industrie vise à atteindre une plus grande précision dans la détection des petits contaminants. En se concentrant sur de telles améliorations, les fabricants peuvent minimiser les échecs de détection et maintenir des normes de sécurité plus élevées dans la production alimentaire.

L'intégration de systèmes de rayons X avec des détecteurs de métaux peut considérablement améliorer les capacités de détection de contaminants dans les systèmes de sécurité alimentaire. Les machines à rayons X offrent l'avantage de détecter une large gamme de contaminants, métalliques et non métalliques, complétant ainsi les forces des détecteurs de métaux, qui ciblent principalement les particules métalliques. De plus, l'incorporation de pesageurs de contrôle assure un niveau supplémentaire de contrôle qualité en vérifiant le poids du produit et en maintenant la cohérence. Selon les données des experts de l'industrie, l'utilisation d'une approche hybride combinant ces technologies peut considérablement renforcer l'efficacité de détection des contaminants. Cette utilisation coordonnée de détecteurs de métaux et de pesageurs de contrôle avec des machines à rayons X offre une solution complète qui traite divers contaminants potentiels et soutient une qualité de produit constante.

L'intégration de l'inspection par rayons X dans les protocoles HACCP (Analyse des dangers et points critiques pour leur maîtrise) améliore considérablement le respect des normes de sécurité alimentaire. Ces systèmes servent de points de contrôle cruciaux, garantissant que les contaminants ne passent pas inaperçus au cours du processus de fabrication. Les indicateurs de garantie qualité montrent que les systèmes à rayons X jouent un rôle pivot dans le maintien des standards de sécurité. Cette nécessité d'une assurance qualité rigoureuse est renforcée par des études indiquant une tendance vers un resserrement des normes de l'industrie en matière de gestion des contaminants. Alors que la sécurité alimentaire est de plus en plus scrutée, l'intégration de la technologie à rayons X dans les protocoles HACCP s'aligne sur l'évolution de l'industrie vers des normes de sécurité plus robustes.

Le positionnement stratégique des systèmes de rayons X est crucial pour maximiser la précision et l'efficacité de détection. Placer idéalement ces systèmes dans la ligne de production peut considérablement améliorer leur efficacité dans l'identification des contaminants. Les meilleures pratiques de l'industrie recommandent de positionner les machines à rayons X en fonction du flux de produit et d'autres systèmes d'inspection pour améliorer l'efficacité opérationnelle. Les recherches soutiennent cela, montrant que des systèmes d'inspection par rayons X bien placés peuvent réduire les taux de rejet erroné, préservant ainsi la qualité du produit. Aligner les systèmes avec la dynamique de la ligne de production garantit que la détection des contaminants est à la fois efficace et efficiente, offrant une protection accrue contre les éventuels dangers alimentaires.

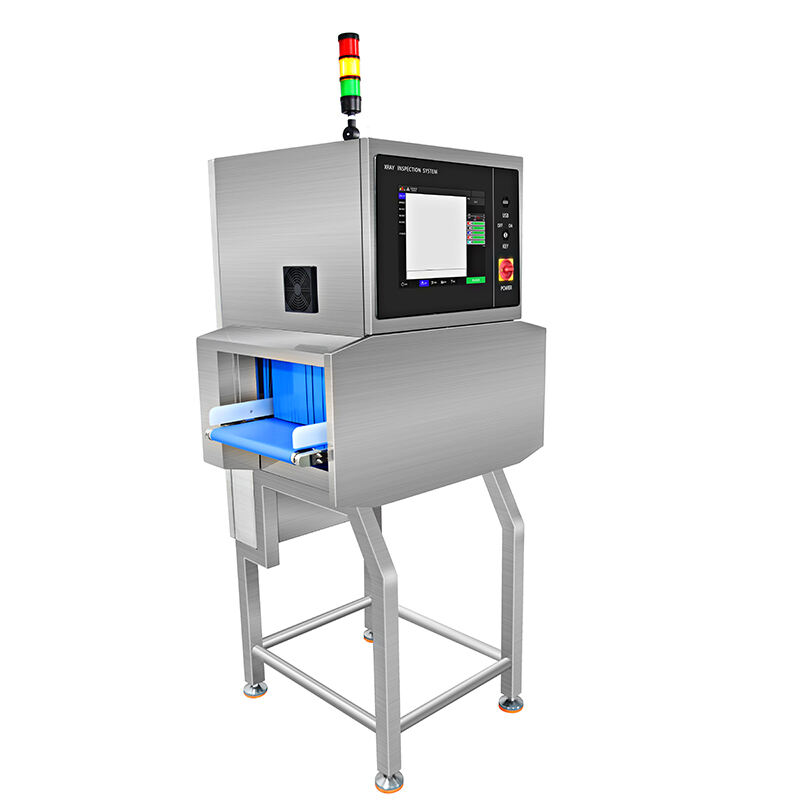

Les machines à rayons X pour corps étrangers dans les aliments sont conçues de manière unique pour détecter une large gamme de contaminants, tels que des fragments de métal, des éclats de verre et des morceaux de plastique, dans les produits alimentaires. Ces machines utilisent des technologies d'imagerie avancées qui garantissent une détection rapide et précise des corps étrangers, atténuant ainsi les risques potentiels liés à la sécurité alimentaire. Les benchmarks de performance montrent régulièrement leur efficacité dans le maintien de hauts niveaux de sécurité alimentaire.

Les machines d'inspection par rayons X industrielles sont optimisées pour des environnements à fort débit, offrant une détection rapide et fiable des contaminants dans divers matériaux. Ces machines peuvent être configurées pour cibler des contaminants spécifiques en fonction des matériaux de production, garantissant des résultats précis. Les retours d'expérience de l'industrie soulignent leur haute efficacité opérationnelle lors des processus de production, les rendant incontournables pour maintenir l'intégrité des produits. Leur polyvalence est particulièrement précieuse dans des secteurs comme l'électronique et l'automobile, où des inspections précises sont cruciales.

Le système de détection de corps étrangers par rayons X dans l'alimentation excelle dans l'identification de divers contaminants dans les produits alimentaires denses. Avec des capacités de traitement en temps réel, ces systèmes fournissent un retour instantané, améliorant ainsi l'efficacité des chaînes de production alimentaire. Des études d'experts soulignent la nécessité de mettre à jour les technologies pour maintenir la précision de détection au fil du temps. L'intégration de tels systèmes améliore non seulement les performances opérationnelles, mais assure également le respect des normes strictes de sécurité alimentaire.

Hot News

Hot News2024-05-22

2024-05-22

2024-05-22