Röntgenenergie funktioniert nach dem Prinzip elektromagnetischer Strahlung, die in der Lage ist, verschiedene Materialien basierend auf ihrer Dichte und atomaren Struktur zu durchdringen. Wenn ich eine Röntgenmaschine einsetze, variiert die Effektivität der Röntgendurchdringung je nach Material, was es mir ermöglicht, zwischen Verpackungen und Fremdkörpern zu unterscheiden. Zum Beispiel benötigen Materialien mit höherer Dichte und Atomnummer mehr Energie für eine wirksame Durchdringung. Laut Studien erfordern dickere Barrieren, wie metallische, höhere Energieebenen für eine gründliche Durchdringung, was die Bedeutung kalibrierter Maschinen für optimale Ergebnisse unterstreicht. Die Kalibrierung stellt sicher, dass Röntgensysteme auf die spezifischen Anforderungen verschiedener Materialien abgestimmt sind, was die Genauigkeit der Erkennung von Kontaminanten verbessert.

Dichteunterschiede sind entscheidend für die Unterscheidung von Verunreinigungen bei Röntgenscans. Beim Scannen von Lebensmitteln misst die Dichte, wie kompakt die Materialien sind und spielt eine wichtige Rolle bei der Erkennung von Verunreinigungen. Verschiedene Verunreinigungen wie Glas oder Edelstahl haben unterschiedliche Dichten, wodurch sie aufgrund von Kontrastunterschieden auf Röntgenaufnahmen hervorstechen. Edelstahl zum Beispiel, da er dichter als Glas ist, erscheint dunkler und ist leichter zu erkennen. Studien zeigen, dass die Nutzung von Dichteunterschieden die Erkennungsrate um über 90 % in der Lebensmittelsicherheit verbessern kann, was ein klares Zeugnis dafür ist, dass das Verständnis dieser Unterschiede grundlegend für eine genaue Identifizierung von Verunreinigungen ist.

Moderne Röntgenanlagen nutzen fortgeschrittene Sensortechnologie, um Röntgenphotonen in sichtbare Bilder umzuwandeln und so eine bessere Analyse der gescannten Objekte zu ermöglichen. Die Sensoren in diesen Maschinen transformieren die durchdrungene Energie in visuelle Darstellungen, wodurch ich kontaminierende Stoffe schnell identifizieren kann. Bildverarbeitungsalgorithmen spielen eine Schlüsselrolle bei der Verbesserung der Klarheit und Präzision der erkannten Kontaminationsstoffe und ermöglichen schnelle mathematische Auswertungen. Als Hersteller setzen wir zunehmend Dual-Energy-Röntgensysteme ein, um die Materialunterscheidung bei Lebensmitteln zu verbessern. Diese Systeme bieten detaillierte Bilder, die die Fähigkeit erhöhen, zwischen verschiedenen Materialarten zu unterscheiden, was eine genauere und effizientere Erkennung von Kontaminanten gewährleistet.

Metallverunreinigungen, wie Edelstahl und Aluminium, sind in der Fertigung weit verbreitet aufgrund ihrer hohen Dichte, wodurch sie leicht erkennbar sind in Röntgenbildern. Studien zeigen, dass bis zu 75 % der Verunreinigungsdetektionen in Lebensmitteln auf metallische Fremdkörper zurückzuführen sind. Die fortschrittliche Kalibrierung von Detektionssystemen ist entscheidend, um diese Metallarten genau zu identifizieren und dabei falsch negative Ergebnisse zu minimieren. Durch die Nutzung spezifischer Einstellungen für verschiedene Metalle wird eine präzise Erkennung ermöglicht, was die Lebensmittelqualität schützt und den Einhalt von Sicherheitsstandards gewährleistet.

Glas- und Steinkontaminanten sind erhebliche Risiken in der Lebensmittelverarbeitung, was die Notwendigkeit effektiver Röntgendetektionssysteme unterstreicht. Die Fähigkeit von Röntgentechnologie, diese Materialien zu identifizieren, hilft dabei, teure Rückrufe aufgrund nicht entdeckter Verunreinigungen zu verhindern. Ähnlich stellen hochdichte Kunststoffe, die häufig in der Verpackung verwendet werden, Kontaminationsrisiken dar. Umfassende Röntgenscans erfassen diese Materialien und gewährleisten eine Sicherheitsüberprüfung, die den Branchenstandards entspricht. Berichte deuten an, dass proaktive Erkennung zu weniger Rückrufen führt und das Vertrauen der Verbraucher aufrechterhält.

Knochen stellen häufige organische Verunreinigungen dar, insbesondere bei der Fleischverarbeitung, wo Röntgensysteme diese Fremdkörper effizient erkennen müssen. Die Erkennung stellt Herausforderungen dar aufgrund der unterschiedlichen Dichte von Keramik; oft sind spezialisierte Bildgebungstechnologien erforderlich, um diese Materialien genau zu identifizieren. Gummiverunreinigungen, die oft übersehen werden, stellen eine weitere Sorge dar und können mit fortschrittlichen Systemen wirksam erfasst werden. Die Implementierung sorgfältiger Erkennungsprotokolle für diese vielfältigen Verunreinigungen trägt zur Aufrechterhaltung der Produktsicherheit bei und minimiert gesundheitliche Risiken, die mit nicht entdeckten Unreinheiten verbunden sind.

Röntgenprüfsysteme haben oft Probleme, niedrigdichte Materialien wie Haare und dünne Plastiken zu erkennen. Diese Materialien haben Dichten, die denen der umliegenden Lebensmittelprodukte ähnlich sind, wodurch sie auf Graustufen-Röntgenbildern schwer zu differenzieren sind. Feldstudien zeigen, dass die Erkennungsrate dieser niedrigdichten Verunreinigungen unter 50 % sinken kann, was eine erhebliche Begrenzung der aktuellen Technologie hervorhebt. Um diesen Herausforderungen zu begegnen, können potenzielle Lösungen darin bestehen, die Empfindlichkeit der Röntgentechnologie zu verbessern oder ergänzende Prüfmethoden wie Metall-detektoren oder sichtbaren Lichtprüfsysteme einzusetzen. Durch die Kombination mehrerer Methoden können Hersteller die Erkennungsrate erhöhen und die Produktsicherheit gewährleisten.

Die Erfassung organischer Verunreinigungen mit Röntgensystemen stellt aufgrund der ähnlichen Dichten zwischen diesen Verunreinigungen und den Lebensmitteln selbst besondere Herausforderungen dar. Diese Ähnlichkeit kann dazu führen, dass Detektionalgorithmen häufig aktualisiert werden müssen, um organische Materie zuverlässig von den gescannten Produkten zu unterscheiden. Forschungsergebnisse betonen die Notwendigkeit von integrierten Systemen – potenziell kombiniert mit anderen Erkennungstechnologien wie UV- oder Infrarotsensoren – um diese Herausforderungen effektiv zu bewältigen. Durch einen mehrschichtigen Ansatz können Hersteller die Erkennungspräzision verbessern und Vorbeugung gegen Vorfälle organischer Kontamination stärken, wodurch die Verbrauchersicherheit gewährleistet wird.

Eine kritische Einschränkung von Röntgenprüfsystemen liegt in ihrer Unfähigkeit, sehr kleine Verunreinigungen zu erkennen. Verunreinigungen unter einer bestimmten Größe, typischerweise etwa 1 mm, könnten mit Standard-Röntgenanwendungen unentdeckt bleiben. Diese Einschränkung betont die Bedeutung kontinuierlicher technologischer Verbesserungen an Röntgenmaschinen zur Bewältigung der Größenbedingungen bei der Erkennung. Durch fortschreitende Entwicklungen, einschließlich der Entwicklung hochaufgelöster Bildgebung und erweiterter computergestützter Algorithmen, strebt die Industrie nach höherer Genauigkeit bei der Erkennung kleinerer Verunreinigungen. Durch den Fokus auf solche Verbesserungen können Hersteller Erkennungsfehler minimieren und höhere Sicherheitsstandards in der Lebensmittelproduktion gewährleisten.

Die Integration von Röntgengeräten mit Metallerkennern kann die Fähigkeit zur Erkennung von Verunreinigungen in Lebensmittelsicherheitssystemen erheblich steigern. Röntgengeräte bieten den Vorteil, eine breite Palette an Verunreinigungen, sowohl metallischen als auch nicht-metallischen Ursprungs, zu erkennen, was die Stärken von Metallerkennern ergänzt, die sich hauptsächlich auf Metallpartikel konzentrieren. Darüber hinaus sorgt die Einbindung von Gewichtskontrollgeräten für eine zusätzliche Qualitätskontrolle durch Überprüfung des Produktgewichts und Sicherstellung der Konsistenz. Laut Daten von Branchenexperten kann der Einsatz eines hybriden Ansatzes, der diese Technologien kombiniert, die Effizienz bei der Erkennung von Verunreinigungen erheblich verbessern. Diese koordinierte Nutzung von Metallerkennern und Gewichtskontrollgeräten zusammen mit Röntgerneräten bietet eine umfassende Lösung, die verschiedene potenzielle Verunreinigungen abdeckt und eine konsistente Produktqualität unterstützt.

Die Integration von Röntgenuntersuchungen in HACCP-Protokolle (Hazard Analysis Critical Control Point) erhöht erheblich die Einhaltung von Lebensmittelsicherheitsstandards. Diese Systeme dienen als kritische Prüfpunkte, um sicherzustellen, dass Verunreinigungen nicht unbemerkt im Produktionsprozess bleiben. Qualitätskontroll-Metriken zeigen, dass Röntgensysteme eine zentrale Rolle bei der Aufrechterhaltung von Sicherheitsstandards spielen. Diese Notwendigkeit einer strengen Qualitätskontrolle wird durch Studien untermauert, die einen Trend zur Verschärfung der Branchenstandards für die Verunreinigungsmanagement zeigen. Während die Lebensmittelsicherheit zunehmend stärker unter die Lupe genommen wird, steht die Integration von Röntgentechnologie in HACCP-Protokolle im Einklang mit dem Branchenstreben nach robusteren Sicherheitsstandards.

Die strategische Positionierung von Röntgengeräten ist entscheidend für die Maximierung der Erkennungsgenauigkeit und Effizienz. Die optimale Platzierung dieser Systeme innerhalb der Produktionslinie kann ihre Wirksamkeit bei der Identifizierung von Verunreinigungen erheblich verbessern. Branchenstandards empfehlen die Positionierung von Röntgengeräten im Bezug auf den Produktdurchfluss und andere Inspektionsysteme, um die Betriebs-effizienz zu steigern. Forschung bestätigt dies, indem sie zeigt, dass gut positionierte Röntgen-Inspektionsysteme die Rate falscher Ausschlüsse reduzieren können, was die Produktqualität bewahrt. Die Anpassung der Systeme an die Dynamik der Produktionslinie sorgt dafür, dass die Erkennung von Verunreinigungen sowohl effizient als auch wirksam ist und so ein stärkerer Schutzschild gegen potenzielle Lebensmittelfehler geboten wird.

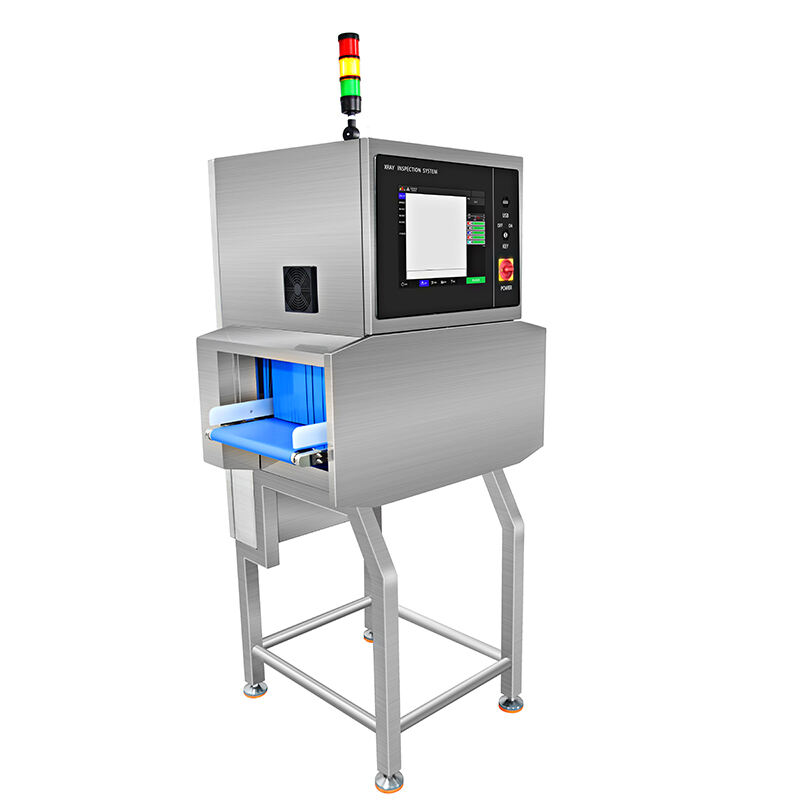

Fremdkörper-Röntgengeräte für Lebensmittel sind einzigartig darauf ausgelegt, eine breite Palette an Verunreinigungen wie Metallsplittern, Glasstückchen und Plastikteilen in Lebensmitteln zu erkennen. Diese Geräte verwenden fortschrittliche Bildtechnologien, die eine schnelle und präzise Identifizierung von Fremdkörpern sicherstellen und potenzielle Sicherheitsrisiken in der Lebensmittelverarbeitung verringern. Leistungsstandards zeigen nachdrücklich ihre Wirksamkeit bei der Aufrechterhaltung hoher Niveaus an Lebensmittelsicherheit.

Industrielle Röntgenprüfmaschinen sind für hochdurchsatzfähige Anwendungen optimiert und bieten eine schnelle und zuverlässige Erkennung von Verunreinigungen in unterschiedlichen Materialien. Diese Maschinen können je nach Produktionsmaterial auf spezifische Verunreinigungen abgestimmt werden, um präzise Ergebnisse zu gewährleisten. Branchenfeedback betont ihre hohe Betriebs-effizienz während der Produktionsprozesse, was sie zu einem festen Bestandteil bei der Aufrechterhaltung der Produktsicherheit macht. Ihre Vielseitigkeit ist insbesondere in Sektoren wie Elektronik und Automobil wertvoll, wo präzise Inspektionen entscheidend sind.

Das Röntgensystem zur Fremdkörpererkennung in Lebensmitteln zeichnet sich dadurch aus, dass es verschiedene Verunreinigungen in dichten Lebensmitteln präzise identifiziert. Mit Echtzeitverarbeitungsfähigkeiten bieten diese Systeme sofortiges Feedback, was die Effizienz von Fertigungslinien für Lebensmittel erhöht. Expertenstudien betonen die Notwendigkeit technischer Upgrades, um die Erkennungsgenauigkeit auf Dauer sicherzustellen. Die Integration solcher Systeme steigert nicht nur den Betriebsablauf, sondern gewährleistet auch die Einhaltung strenger Lebensmittelsicherheitsstandards.

Hot News

Hot News2024-05-22

2024-05-22

2024-05-22